Egy horgászbot látszólag jóval egyszerűbb eszköz, mint egy sok alkatrészből felépülő orsó. Ám amíg egy orsó első pillantásra bonyolultnak tűnő gépezetét könnyen alkatrészekre szedhetjük, és megérthetjük annak működését, a botokkal merőben más a helyzet. Egy bot megítélésében elsősorban annak külső jellemzőire - gyűrűzés, orsótartó, toldás, markolat, kivitelezés, stb. - tudunk támaszkodni. A bot testébe azonban nem látunk bele, így annak legfontosabb jellemzői rejtve maradnak előlünk. Mostani írásom célja éppen ezeknek a rejtett, nem látható tulajdonságoknak a bemutatása és értelmezése.

A különféle botok anyagáról, és azok jellemzőiről elég sok mendemonda forog közszájon, és kevés a megbízható, megalapozott információ (legalábbis magyar nyelven). A sajtóban, katalógusokban, reklámokban terjedő mítoszok, félinformációk és téveszmék nemhogy oszlatnák a ködöt, hanem inkább csak tovább kuszálják a szálakat. Erre ráunva egy fél éve kezdtem el bújni az internetet, és igyekeztem magam beleolvasni a témába. Segített a tájékozódásban egy kedves angol barátom, John Worzencraft is, aki kiváló horgász, és fáradhatatlan ismeretterjesztő, amiről a szigetország nyomtatott, és internetes horgászsajtójában megjelent számtalan cikke tanúskodik. Mindamellett - nagy tudású, és precíz mérnökember lévén - komoly jártassággal rendelkezik a horgászatot érintő műszaki kérdésekben is, amivel további inspirációt adott „homályoszlató” vállalkozásomhoz.

A modern horgászbotok úgynevezett kompozit anyagokból készülnek. A kompozit kétféle alapanyag összeházasítását jelenti. A beágyazó (mátrix) anyag megfelelő pozícióban tartja, és egymáshoz rögzíti az erősítő szálakat, szálak pedig a szakítószilárdságot kölcsönzik a kompozitnak. Egy valamirevaló történeti áttekintés rendszerint azzal kezdődik, hogy „már a régi görögök is…”, de itt még régebbre nyúlhatunk vissza az időben. A történelem előtti korokból is van példa „kompozit” anyag, nevezetesen a vályog használatára, amelyben az agyag és a szalma tölti be a kötőanyag és az erősítő szálak szerepét. Az építőanyagok közül mai analógiaként a vasbetont említhetjük meg, de a technika egyéb területein számtalan rafinált megoldás alakult ki a különféle speciális követelmények kielégítésére.

Ahogy ezt megszokhattuk, a csúcstechnológiát a hadiipar, repülés, űrhajózás különleges igényei (és persze a polgári ágazatokénál vastagabb költségvetése) viszik előre. Később ezek a vívmányok apránként leszivárognak a mindennapjainkba, ennek a folyamatnak köszönhetjük mai remek horgászbotjainkat is.

A botok gyártásában sokáig egyeduralkodó volt a természetes anyagok, elsősorban a fa, bambusz, és más nádféleségek használata. Voltak ugyan kisebb kitérők az acél, alumínium botok irányába, de a fejlesztés útja másfelé haladt tovább.

Anyag | Sűrűség (g/cm³) |

Kevlar | 1,45 |

Karbon | 1,75 |

Üveg | 2,50 |

Epoxi/karbon | 1,55 |

Epoxi/üveg | 2,00 |

Alumínium | 2,70 |

Acél | 7,80 |

Valóságos ipari forradalmat jelentett az 50-60-as évek táján az üvegszálas botok bevezetése. Abban az időben poliészter gyantát használtak az üveg rostok beágyazására, és eleinte csak tömör botokat készítettek az új anyagból. Később, a minőség, és a gyártástechnológia fejlődésével megjelentek a csőbotok, majd ennek logikus következményeképpen kialakultak a teleszkópos formák. Manapság a legolcsóbb horgászbotok, és sok csónak is üvegszállal erősített poliésztergyantából készül.

Időközben az üvegszálak tökéletesítése mellett más anyagokkal is kísérleteztek. Különféle polimerek és szénszálak felhasználásával még erősebb, és nem utolsósorban könnyebb anyagok születtek, amelyekben a korábbi poliészter kötőanyagot epoxigyanta váltotta fel. Az első karbon botokat 1974-ben dobta piacra az amerikai Fenwick cég, napjainkban pedig már egyértelműen a karbon alapanyag dominál a botok gyártásában. A Kevlar néven közismert aramid (= aromás poliamid) szálakat önállóan kevésbé, inkább járulékos erősítőanyagként használják. A karbon szinte minden lényeges tulajdonságában felülmúlja az üveg- és Kevlar-szálas termékeket, egyedül az ütésekkel szembeni ellenálló képessége gyengébb azokénál. Ezért a strapás, „ütöm-vágom” botoknál előszeretettel kombinálják a karbont Kevlarral, illetve az olcsóbb gyártmányok esetében üvegszállal.

Anyag | Költség |

E-üvegszál | 1 |

S-üvegszál | 4 |

Karbon (standard modulus) | 7 |

Kevlar | 10 |

Karbon (közepes modulus) | 18 |

A táblázatban előforduló elnevezések magyarázatául egyelőre csak annyit, hogy az E-üveg az elektronikai iparban alkalmazott, jó szigetelő tulajdonságú üveg, míg az S (strong) a repülésben, és más területeken használatos szerkezeti anyag. A karbon (és más anyagok) jellemzésére szolgáló rugalmassági modulus értelmezésére majd a cikk második részében térünk ki, bőséges terjedelemben.

A képlékennyé tehető üveg esetében elvileg nagyon egyszerű a szálak gyártásának technológiája. A megolvasztott masszát szűk fúvókákon préselik keresztül, a szálakat kötegekbe fogják, és feltekercselik. Bármilyen nehéz is elképzelni, de ez az üveg ugyanaz az üveg, amiből a pohár vagy az ablak is készül, ám a hajszálnál is vékonyabb szálak már hihetetlen hajlékonyságot és rugalmasságot mutatnak. A szenet azonban nem lehet az üveghez hasonló módon megolvasztani, ezért a szálak előállítása csak kerülő úton, egy előanyag (prekurzor) közbeiktatása révén lehetséges. A szénszálakat valamilyen polimer - PAN (poliakrilnitril) vagy viszkóz (műselyem) - pirolízisével, vagyis kiégetésével állítják elő. A végtermék minőségét a kiindulási anyag és a hőkezelés módja együttesen határozza meg. 1500-2000 °C hőmérsékleten hevítve alakulnak ki a karbon szálak, amelyek 2500-3000 °C-ra tovább hevítve grafitos szerkezetűvé rendeződnek át. Ezt úgy kell elképzelni, hogy a polimer molekulákból a hevítés során fokozatosan minden más atom eltávozik, csak a vázat alkotó szénlánc marad vissza. Az egymás melletti szénláncok összekapcsolódva egy síkbeli, hatszöges struktúrát képeznek, ami „bejgli-szerűen” feltekeredve eredményezi végül a grafit szálakat.

Ezt a grafitot természetesen nem úgy kell elképzelni, mintha ceruzabél lenne. A ceruzában lévő grafit rétegei elcsúsznak egymáson, a szénszálaknál pedig éppen az összefüggő, merev szerkezet a lényeg. Csak az atomok hatszöges elrendeződése a közös vonás a kétféle anyagban.

www.chemgapedia.de

www.nanotech-now.com/Art_Gallery/antonio-siber.htm

w3.rz-berlin.mpg.de/ac/imageofthemonth/2005.html

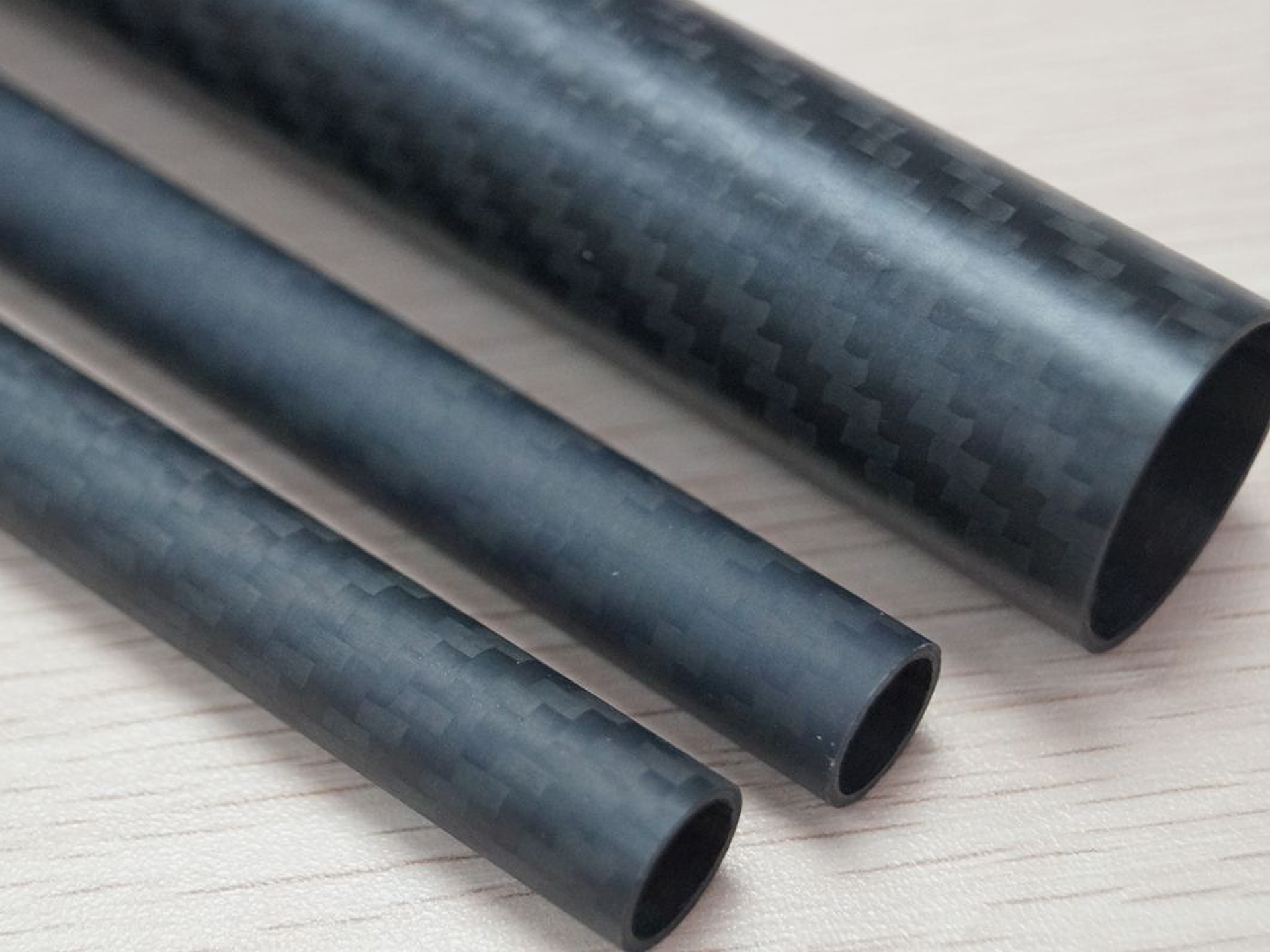

Az 5-7 ezredmilliméter vastagságú szálakból fonál, abból szövet készül. A szövet átitatásához a lehető legkevesebb műgyanta használatára kell törekedni, mert a kész bot mechanikai tulajdonságai annál jobbak lesznek, minél magasabb a kompozit száltartalma. A korszerű kompozit anyagokban az erősítő szálak aránya a 70%-ot is elérheti. A karbon szövetet - a minél tökéletesebb, és reprodukálhatóbb kész gyártmány érdekében - előre átitatják a megfelelő epoxigyanta keverékével, ami szobahőmérsékleten nem, csak magasabb hőfokon köt meg. Ezt az előre átitatott, impregnált szövetet nevezik prepreg-nek (a pre-impregnált szavak összevonásából), ami a karbon botok tulajdonképpeni nyersanyaga. A prepreg kényes portéka, ezért speciális csomagolásban, levegőtől elzárva, hűtve tárolják, nehogy idő előtt beinduljon az epoxigyanta kötése.

A bottest gyártása során sablonként különféle méretű, kúpos fém tüskéket használnak. A sablont először formaleválasztó anyaggal kezelik, hogy a gyártás folyamán ne gyógyuljon rá a munkadarab. Ezután felcsavarják rá a karbon szövetet, ami alapvetően kétféle módon történhet.

A két megoldást gyakran kombinálják is, mert mindkét módszernek megvan a maga előnye és létjogosultsága. Egy többrétegű szerkezetben például a spirálisan feltekercselt réteg felelős azért, hogy a bot megőrizze kör keresztmetszetét és meghajlítva ne horpadjon be, mint egy elnyaklott szívószál. A rétegek száma, sorrendje és a különféle alapanyagok kombinációja természetesen a gyártók műhelytitkai közé tartozik, de nagyjából ez a dolog lényege.

A karbon szövet felvitele után hőálló zsugorfóliával vonják be a munkadarabot, ami kiszorítja a rétegek közül a visszamaradó levegőbuborékokat, és rögzíti az anyagot a további munkafolyamatok során. A lefóliázott nyers botot végül szó szerint kisütik, mint valami süteményt. Kb. fél-egy óra hosszan kell 150-180 °C hőfokon tartani, hogy kikeményedjen a gyanta, és egy horgászbothoz már nagyon hasonló tárgy hagyja el végül a kemencét. Már csak az marad hátra, hogy a tüskéről lehúzzák a kész csövet, lehámozzák róla a fóliát, lecsiszolják, méretre szabják és felöltöztessék.

A gyártás részleteiről itt és itt olvashatnak bővebben az érdeklődők.

A gyártási folyamat legfontosabb lépéseinek bemutatása után a horgászbotok műszaki jellemzésére, valamint különböző paramétereik, és jelöléseik értelmezésére fogunk kitérni a cikk második részében.

Benyhe János